De toekomst van 3D printen: van prototyping naar microproductie

Share

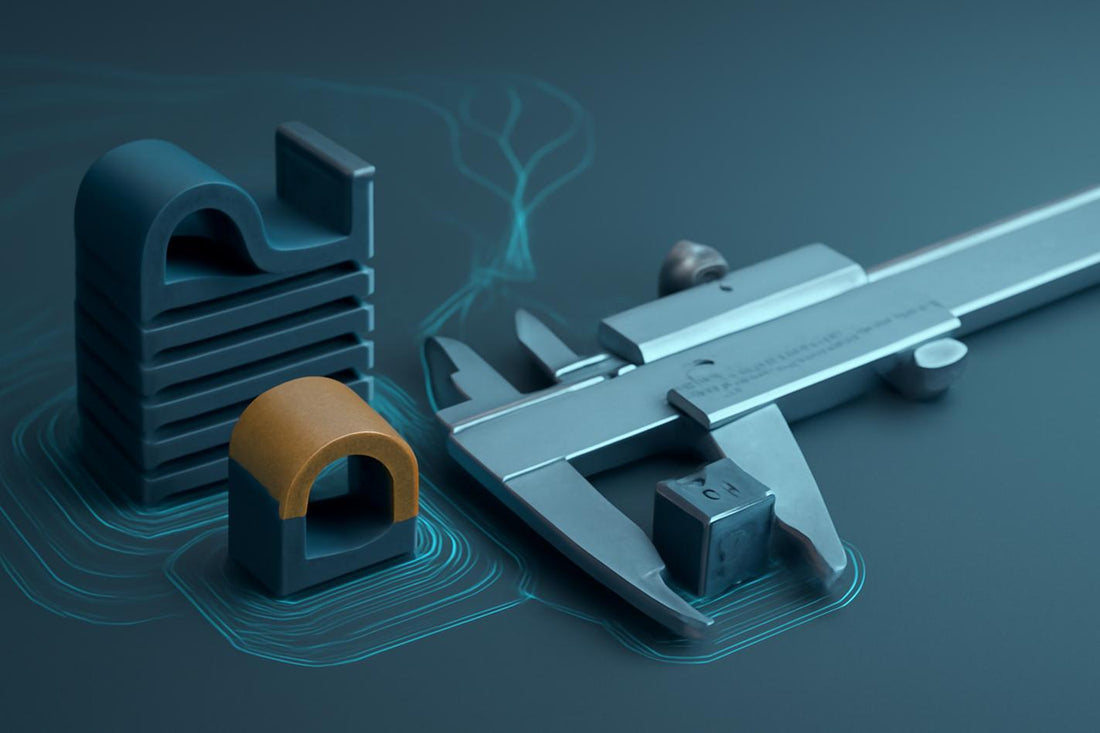

De toekomst van 3D printen betekent dat kleine productieseries lokaal, snel en betrouwbaar gemaakt worden. In plaats van alleen prototypes printen bedrijven nu ook functionele onderdelen in oplages van 10 tot 200 stuks. Dit kan doordat de techniek stabieler is, ontwerpen beter afgestemd zijn op het proces en materiaalkeuze slimmer gebeurt. Zo wordt 3D printen een praktische productieoplossing voor technische werkplaatsen.

In dit artikel lees je hoe ontwerpregels, materiaalkeuze en workflowinstellingen bijdragen aan herhaalbare productie met FDM-printers.

• 3D printen verschuift van losse testmodellen naar kleine, bruikbare productieseries

• Voor engineering en R&D is snel aanpassen en lokaal produceren nu haalbaar

• Materiaalkeuze stuurt functionaliteit: van flexibele clips tot UV-bestendige buitenbehuizingen

• Toleranties en instellingen maken het verschil tussen een eenmalig printje en een herhaalbaar onderdeel

• Slim ontwerpen bespaart kosten door minder supportmateriaal en snellere prints

Waarom de focus verschuift: van prototyping naar microproductie

Vroeger gebruikten ontwerpers 3D printen vooral voor éénmalige proefstukken. Tegenwoordig zien we een groeiende toepassing in microproductie: herhaalbare series van tientallen of honderden onderdelen. Denk aan beugels, clips, montagehulpen of testfittingen voor technische opstellingen. De reden voor deze verschuiving is duidelijk. Printers zijn stabieler geworden, ontwerpregels zijn beter bekend en er zijn meer functionele materialen beschikbaar.

Een voorbeeld uit de praktijk: een bedrijf heeft 50 identieke klemmen nodig om tijdelijke bekabeling vast te zetten tijdens een prototype-opstelling. Omdat de kosten voor een matrijs of CNC-freeswerk te hoog zijn voor zo’n oplage, is lokaal printen met FDM de snelste en voordeligste oplossing.

Wanneer 3D printen wél werkt (en wanneer niet)

3D printen is vooral geschikt voor kleinere series: van 1 tot ongeveer 200 stuks. Het is ideaal wanneer onderdelen ingewikkelde vormen hebben, snel geleverd moeten worden of wanneer maatwerkcentraal staat. Denk aan:

• Pasmallen of testdelen voor R&D

• Behuizingen met montagevoorzieningen

• Clips, klemmen of connectorhouders die direct inzetbaar zijn

Bij series van duizenden stuks, of als het gaat om eenvoudige producten in open volumineuze vormen, zijn technieken zoals spuitgieten of CNC vaak voordeliger. Grote oppervlakken zonder interne structuur printen traag en zijn kwetsbaar voor vervorming bij FDM-processen.

Materiaalkeuze als sleutelfactor in microproductie

Een goed gekozen materiaal versterkt de werking van een onderdeel en voorkomt mislukte prints. Voor eenvoudige modellen of modellen met visuele doelen werkt PLA of PLA-blend goed. PETG is sterker en beter geschikt voor mechanisch of buitengebruik. ABS en ASA zijn geschikt voor constructieve toepassingen en zijn bestand tegen hogere temperaturen. Voor lichte, stijve onderdelen zijn koolstofvezel-versterkte filamenten geschikt. Flexibele toepassingen, zoals afdichting of beschermhulsjes, vragen om TPU.

Een voorbeeld: een sensorbehuizing voor buiten kreeg eerder PLA als materiaal. Deze vervormde na drie weken zon. Door ASA te gebruiken behoudt het model zijn vorm en blijft het UV-bestendig. Dit toont hoe materiaalkeuze bijdraagt aan de duurzaamheid en betrouwbaarheid van een toepassing.

Ontwerpen voor FDM: van succesprint naar serie

Voor herhaalbaar printen is het belangrijk om te ontwerpen volgens de regels van FDM-technologie. Dit heet Design for Additive Manufacturing (DfAM). Het draait om ontwerpprincipes die passen bij het proces, zoals:

• Gelijke wanddikte om interne spanningen te beperken

• Zelfdragende hoeken en afgeronde vormen voor nette prints zonder support

• Ribben en verstevigingen bij functionele belastingen

Voor klikverbindingen gebruik je maatspeling van 0,2 tot 0,5 millimeter. Bij passtukken adviseren we ondersizing met extra geleidingen, eventueel met een positiepin. Schroefverbindingen en kabelgleidingen zijn eenvoudig mee te printen. In onze uitleg over ontwerpen voor FDM lees je hoe ontwerpkeuzes de herhaalbaarheid versterken.

Van idee tot onderdeel: workflow die schaalbaar is

Ieder onderdeel moet als 3D-bestand voorbereid worden. STL, 3MF of OBJ zijn geschikt voor printen. Vaak is het handig een STEP-bestand beschikbaar te houden voor nabewerkingen of revisies. Vergeet ook de bestandsnaam niet: vermeld hier bijvoorbeeld een versienummer in (zoals R1 of R2) en benoem kritische maten. Veel technische gebruikers voegen een testblokje toe, waarmee maten eenvoudig gecontroleerd worden.

We werken met vaste printprofielen per materiaal. Zo blijven toleranties en afwerking stabiel. Onze checklist voor een goed printbestand helpt bij deze voorbereiding. Door deze stap serieus te nemen voorkomen we fouten en hoeft er minder herdrukt te worden.

Hoe machine-instellingen en oriëntatie kwaliteit sturen

Instellingen zoals laaghoogte en nozzlemaat bepalen hoe gedetailleerd het onderdeel eruitziet, en hoe sterk het is. Een fijnere laag geeft een gladder oppervlak, maar kost meer tijd. Een grotere nozzle print sneller, maar is minder precies. De richting waarin een onderdeel geprint wordt beïnvloed ook de sterkte. Staande onderdelen zijn bijvoorbeeld minder stevig bij zijdelingse belasting door de laagopbouw.

Slim kantelen of splitsen van modellen voorkomt het gebruik van veel supportmateriaal. Moderne slicersoftware helpt hierbij. Het past automatisch instellingen aan per segment en gebruikt boomstructuren voor steunmateriaal. Zo printen we sneller en met minder nabewerking. Meer hierover vind je bij onze uitleg over FDM printkenmerken.

Slim ontwerpen voor kosten

Het ontwerp heeft direct invloed op de printtijd, de hoeveelheid materiaal en dus op de kostprijs. Ondersteuning via supportmateriaal verlengt de print, zorgt voor nabewerking en verhoogt de kans op fouten. Een ontwerp dat zichzelf ondersteunt of eenvoudig te splitsen is, bespaart tijd.

We zagen recent twee versies van hetzelfde klempje. De eerste gebruikte veel support en kostte drie uur per print. De tweede was zo aangepast dat het geen support nodig had. Die versie was in anderhalf uur klaar en leverde een besparing op zonder verlies van functionaliteit. Lees meer over deze afwegingen op onze pagina over de invloed van ontwerp op printkosten.

Lokale productie: sneller leveren, minder verspilling

Een groot voordeel van werken met lokale FDM-printservice is snelheid. We kunnen onderdelen vaak binnen enkele dagen leveren. Denk aan een aangepaste houder voor een nieuwe meetsensor. Deze kan ’s avonds ontworpen worden en ligt de volgende ochtend op de werkbank. Omdat er geen massaproductie nodig is, hoeft er ook geen voorraad aangelegd te worden.

Daarnaast helpt het bij duurzaamheid. Lichtgewicht onderdelen besparen transportkosten. Door iteraties snel uit te voeren repareren we sneller en hoeven we minder weg te gooien. Deze manier van produceren maakt ontwerp, test en uitvoering wendbaarder, zonder dat de betrouwbaarheid daaronder lijdt.

Naar de toekomst: multimateriaal FDM en kennisdeling

De ontwikkeling van 3D-printing blijft doorgaan. In de toekomst zien we vooral groei in multimateriaal-printen. Hiermee kunnen onderdelen zachte zones of visuele markeringen bevatten, die anders met de hand toegevoegd moesten worden. Bij technische prototypes zoals schakelaars, labels of afdichtlagen biedt dit meerwaarde.

Herhaalbaarheid blijft daarin de sleutel. Daarom leggen we per project instellingen en toleranties vast. Zo zorgen we ervoor dat onderdelen die maanden later opnieuw besteld worden, exact hetzelfde zijn. Door kennis te delen en standaardprofielen te gebruiken, maken we 3D printen betrouwbaar en voorspelbaar. Op deze manier benutten we de toepassingen van 3D-printen vandaag al volledig.